L'utilisation de matières premières de quartz de haute pureté est essentielle à la production de produits en quartz de haute qualité, et l'efficacité des procédés de purification ultérieurs dépend fortement de la qualité initiale de la matière première. L'obtention de quartz de haute pureté repose sur des technologies minières et des techniques de traitement avancées, notamment un broyage précis de la pierre de quartz en plusieurs étapes spécifiques afin d'obtenir les granulométries souhaitées. Voici une présentation détaillée des méthodes d'obtention de matières premières de quartz de haute pureté :

1. Technologie minière : Les techniques modernes telles que le forage dirigé et le concassage in situ permettent une extraction précise du minerai de quartz de haute pureté. Ces méthodes minimisent l'exposition du minerai à l'environnement extérieur, réduisant ainsi la contamination. De plus, un contrôle rigoureux lors du concassage et du transport garantit le maintien de la pureté du minerai.

2. Technologie de traitement et de purification : Le minerai extrait subit une série d'étapes de traitement et de purification afin d'obtenir du quartz de haute pureté. Ces étapes comprennent le concassage, le criblage, la séparation magnétique et la flottation pour éliminer les impuretés. Des techniques de purification avancées, telles que la purification chimique et la fusion à haute température, permettent d'accroître encore la pureté de la matière première.

Tableau : Étapes clés et leur rôle dans l’obtention de matières premières de quartz de haute pureté

| Étape | Contenu clé | Rôle |

| Exploitation minière | Utilisation du forage directionnel et écrasement in situ | Garantit la pureté et la qualité du minerai |

| Traitement et purification | Concassage, criblage, séparation magnétique, flottation (méthodes physiques) | Élimine les impuretés et les composants indésirables |

| Purification chimique | Utilisation de réactions chimiques pour éliminer des impuretés spécifiques | Augmente la pureté des matières premières |

| Fusion à haute température | Élimination des impuretés résiduelles par un procédé de fusion à haute température | Obtient des matières premières de quartz de haute pureté. |

Les méthodes et étapes décrites ci-dessus permettent d'obtenir des matières premières de quartz de haute pureté, jetant ainsi les bases des procédés de purification ultérieurs et de la recherche et du développement de nouveaux matériaux. Parallèlement, le progrès technologique entraîne une demande croissante en matières premières de quartz de haute pureté, ce qui rend la recherche et le développement de méthodes d'acquisition plus efficaces particulièrement importants.

1. Extraction et traitement préliminaire du minerai de quartz

Dans le processus de production de quartz, l'extraction et le prétraitement du minerai constituent une étape cruciale. Tout d'abord, en fonction de la taille et de la situation géographique du gisement, on choisit une méthode d'exploitation adaptée : à ciel ouvert ou souterraine. L'exploitation à ciel ouvert convient aux gisements vastes et plats, tandis que l'exploitation souterraine est réservée aux gisements importants présentant des conditions géologiques complexes.

Le minerai de quartz extrait nécessite un traitement préliminaire pour éliminer les impuretés et réduire la teneur en autres minéraux. Ce traitement préliminaire comprend principalement des étapes telles que le concassage, le criblage, la séparation magnétique et la flottation. Le concassage réduit les gros morceaux de minerai en fragments plus petits pour faciliter leur manutention ultérieure. Le criblage sépare les particules de minerai de quartz de différentes tailles à l'aide de tamis vibrants. La séparation magnétique exploite les différences magnétiques entre le minerai de quartz et les impuretés pour les séparer. La flottation utilise les différences de densité, en employant des bulles, pour séparer les impuretés du minerai de quartz.

Lors du traitement préliminaire, une purification chimique du minerai de quartz est également nécessaire. Les méthodes courantes de purification chimique comprennent la lixiviation acide, la lixiviation alcaline et la calcination oxydante. La lixiviation acide utilise des solutions acides, comme l'acide fluorhydrique ou sulfurique, pour réagir avec les impuretés présentes dans le minerai de quartz et les éliminer. La lixiviation alcaline utilise des solutions alcalines, comme l'hydroxyde de sodium ou le carbonate de sodium, pour réagir avec les impuretés et purifier le minerai. La calcination oxydante consiste en une calcination à haute température afin de convertir les impuretés du minerai de quartz en oxydes ou autres composés, améliorant ainsi sa pureté.

De plus, la maîtrise de l'humidité est essentielle lors du traitement préliminaire. Compte tenu de la teneur en humidité généralement élevée du minerai de quartz, une maîtrise insuffisante peut nuire à la qualité des procédés de purification ultérieurs et au développement de nouveaux matériaux. C'est pourquoi un traitement de séchage est appliqué lors du traitement préliminaire afin de réduire la teneur en humidité.

L'extraction et le prétraitement du minerai de quartz constituent des étapes cruciales du processus de purification des matériaux à base de quartz et de la recherche et du développement de nouveaux matériaux. Le traitement du minerai de quartz par extraction, concassage, criblage, séparation magnétique, flottation, purification chimique et contrôle de l'humidité permet de fournir des matières premières de haute qualité pour la production de matériaux à base de quartz, améliorant ainsi l'efficacité de l'ensemble du processus de production et la qualité du produit final.

2 Technologies de concassage et de classification du quartz naturel

Le concassage et le classement du quartz naturel sont des étapes clés dans la préparation de matériaux de quartz de haute pureté. L'objectif est de désintégrer les matières premières de quartz de grande taille en particules répondant aux exigences des procédés de purification ultérieurs par une force mécanique, et d'effectuer une séparation précise en fonction de la taille des particules afin d'améliorer l'efficacité de la purification chimique ultérieure et la pureté du produit final.

(1) Technologie de concassage

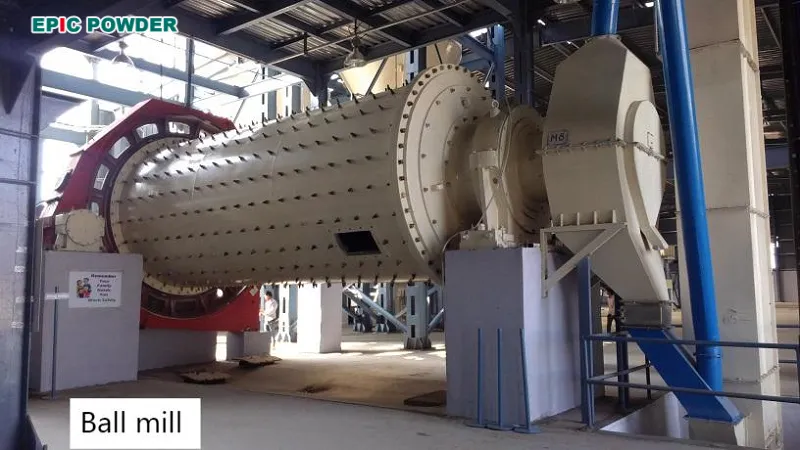

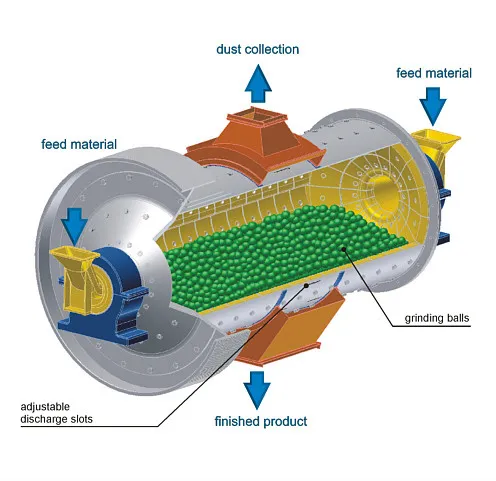

Le concassage du quartz repose principalement sur des forces mécaniques telles que l'impact, la compression et le broyage. Parmi les équipements couramment utilisés, on trouve les concasseurs à mâchoires, les concasseurs à cône, les broyeurs à boulets, les broyeurs Raymond et les broyeurs à jet. Le processus de concassage doit tenir compte de la dureté du quartz (7 sur l'échelle de Mohs), de sa fragilité et de ses propriétés de clivage afin d'éviter un broyage excessif susceptible d'introduire des impuretés (par exemple, du fer ou de l'aluminium) ou d'activer la surface des particules.

Concassage grossier et intermédiaire : On utilise généralement des concasseurs à mâchoires ou à cône pour réduire la taille des matières premières de quelques dizaines de centimètres à quelques millimètres. Cette étape nécessite de contrôler le taux de concassage (rapport entre la taille de l'alimentation et celle du produit) entre 3 et 8 afin de limiter la contamination due à l'usure mécanique.

• Broyage fin : On y parvient grâce à des broyeurs à billes ou à vibrations, réduisant ainsi davantage les particules de quartz à l'échelle micrométrique (par exemple, D50 = 10 à 50 µm). Le choix des billes de broyage (par exemple, billes de zircone, billes d'alumine) est crucial ; leur dureté doit être inférieure à celle du quartz afin d'éviter toute contamination croisée.

• Broyage ultra-fin : Pour les matières premières de quartz de haute pureté, les broyeurs à jet (par exemple, les broyeurs à jet à lit fluidisé) ou les broyeurs planétaires à billes permettent de produire des poudres ultrafines submicroniques (D50 < 1 µm). Les broyeurs à jet utilisent des collisions de particules à grande vitesse pour le broyage, évitant ainsi efficacement la contamination par le fer, mais consomment davantage d'énergie.

Tableau : Comparaison des performances des équipements de concassage de quartz courants

| Type d'équipement | Gamme de particules du produit (µm) | Risque de contamination | Consommation d'énergie | Étape applicable |

| concasseur à mâchoires | 50~500 | Moyen | Faible | Concassage grossier |

| Broyeur à boulets | 1~100 | Haut | Moyen | Broyage fin |

| Moulin à jet | 0.1~10 | Faible | Haut | Broyage ultra-fin |

(2) Technologie de classification

Classification Le procédé de classification consiste à séparer les particules de quartz en fonction de leur taille, de leur densité ou de leur forme, afin d'obtenir un produit présentant une granulométrie concentrée. Les équipements de classification se divisent en deux catégories : les classificateurs à sec et les classificateurs à voie humide. Parmi ces derniers, on trouve les classificateurs cycloniques, les classificateurs à air, les hydrocyclones et les cribles vibrants.

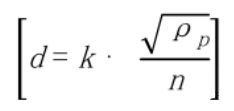

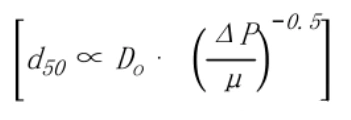

• Classification à sec : Convient aux procédés de broyage à sec comme fraisage par jet d'airCe procédé sépare les particules en exploitant la force centrifuge ou les différences d'inertie au sein d'un flux d'air. Par exemple, un classificateur à air turbo peut contrôler le seuil de coupure (d) en ajustant la vitesse du rotor (n), selon des constantes liées à l'appareil et à la densité des particules.

• Classification humide : Le procédé, réalisé en milieu aqueux, sépare les particules par sédimentation ou force centrifuge. Les hydrocyclones exploitent la force centrifuge pour le classement. Le diamètre de coupure (d50) est lié au diamètre de débordement (D₀) et à la pression d'alimentation (où μ représente la viscosité du fluide). Le classement par voie humide offre une efficacité supérieure, mais nécessite un séchage ultérieur.

(3) Points d'optimisation du processus

Pour améliorer l'efficacité du concassage et du classement, il convient de prêter attention aux paramètres de contrôle suivants :

1. Distribution granulométrique : Obtenez une distribution étroite (par exemple, écart type σ < 1,5) en ajustant des paramètres comme le temps de broyage et la vitesse de la roue de classification, en évitant les particules trop grossières ou trop fines qui affectent la purification ultérieure.

2. Contrôle des impuretés : utiliser des revêtements fabriqués à partir de matériaux comme le polyuréthane ou l'alumine de haute pureté, et tester régulièrement la teneur en éléments métalliques (par exemple, fer, chrome).

3. Bilan énergétique : Adopter des procédés en circuit fermé comme le « concassage multi-étapes + classification », par exemple une combinaison « broyeur à boulets – classificateur à air », pour réduire le sur-broyage et diminuer la consommation d'énergie par unité de produit.

En optimisant les processus de concassage et de classification, on peut fournir des matières premières de quartz de haute pureté et de taille uniforme pour les étapes de purification ultérieures telles que la lixiviation acide et la flottation, ce qui constitue la base pour garantir la qualité du produit final.

3.3 Étapes préliminaires de purification du quartz brut

Les étapes préliminaires de purification du quartz brut comprennent principalement le concassage, le criblage, le lavage et la flottation. Tout d'abord, les gros blocs de minerai de quartz sont concassés afin d'obtenir une granulométrie spécifique. Ensuite, un crible sépare les particules de quartz de différentes tailles. Puis, un agent lavant est utilisé pour éliminer les impuretés de surface. Enfin, un système de flottation sépare les particules de quartz des impuretés, ce qui permet d'obtenir un quartz brut de plus grande pureté.

Le tableau suivant peut représenter les paramètres de fonctionnement pour chaque étape du processus de purification préliminaire du quartz brut :

| Étape | Paramètres de fonctionnement |

| Écrasement | Modèle de concasseur, taux de concassage, durée de concassage |

| Dépistage | Ouverture de la maille de l'écran, temps de projection |

| Lavage | Type d'agent nettoyant, concentration, durée de nettoyage |

| Flottation | Type d'agent de flottation, concentration, durée de flottation |

De plus, pour améliorer l'efficacité de la purification du quartz brut, des procédés auxiliaires tels que la séparation magnétique et la séparation électrostatique peuvent être utilisés. Ces procédés permettent d'éliminer davantage d'impuretés magnétiques ou conductrices du quartz brut, améliorant ainsi la pureté du produit.

Guide de sélection Broyeurs

Le choix du bon équipement de broyage est essentiel pour obtenir la granulométrie souhaitée, optimiser la capacité de production et garantir la rentabilité de la production de poudre de quartz. Les différentes technologies de broyage offrent des avantages distincts, adaptés aux exigences spécifiques de chaque application.

Le tableau suivant compare quatre systèmes de broyage couramment utilisés pour le traitement de la poudre de quartz, en mettant en évidence leurs principaux paramètres de fonctionnement et leurs cas d'utilisation typiques.

| Équipement | Prix | Finesse | Capacité | Applications typiques |

| Broyeur à boulets | Haut | Poudre grossière (80–2500 mesh) | Haut | Minerais, ciment, poudre de quartz |

| Moulin Raymond | Faible | Poudre fine (80–325 mesh) | Normale | Minéraux non métalliques |

| Broyeur vertical à cylindres | Haut | Poudre fine (20–400 mesh) | Normale | Clinker de ciment, laitier, charbon, quartz |

| Moulin à jet | Faible | Poudre ultrafine (325–3250 mesh) | Faible | Quartz ultrafin, produits chimiques, pigments |

Poudre épique

La transformation du quartz brut en poudre de haute pureté et précisément granulométrique exige expertise et technologies de pointe. Epic Powder se spécialise dans le broyage et la classification du quartz, offrant des solutions adaptées à l'industrie. Nos équipements sont conçus pour une efficacité maximale, une contamination minimale et un contrôle précis de la taille des particules, garantissant ainsi que vos produits en quartz répondent aux normes de qualité les plus strictes pour les applications les plus exigeantes. Collaborez avec Epic Powder pour transformer votre processus de traitement du quartz : la précision et la pureté s'allient pour des résultats exceptionnels. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent optimiser votre ligne de production et valoriser votre produit final.

Merci de votre lecture. J'espère que cet article vous sera utile. N'hésitez pas à laisser un commentaire ci-dessous. Vous pouvez également contacter le service client en ligne d'EPIC Powder. Zelda pour toute autre question.

— Messages de Jason Wang, Ingénieur principal