A obtenção de quartzo de alta pureza é crucial para a produção de produtos de quartzo de alta qualidade, e a eficácia dos processos de purificação subsequentes depende fortemente da qualidade da matéria-prima inicial. A obtenção de quartzo de alta pureza depende de tecnologias avançadas de mineração e técnicas de processamento, incluindo a moagem precisa da pedra de quartzo em etapas específicas para atingir os tamanhos de partícula desejados. A seguir, apresentamos uma introdução detalhada aos métodos de obtenção de quartzo de alta pureza:

1. Tecnologia de Mineração: Técnicas modernas como perfuração direcional e britagem in situ permitem a extração precisa de minério de quartzo de alta pureza. Esses métodos minimizam a exposição do minério ao ambiente externo, reduzindo a contaminação. Além disso, o controle rigoroso durante a britagem e o transporte garante a manutenção da pureza do minério.

2. Tecnologia de Processamento e Purificação: O minério extraído passa por uma série de etapas de processamento e purificação para se obter quartzo de alta pureza. Isso inclui britagem, peneiramento, separação magnética e flotação para remover impurezas. Técnicas avançadas de purificação, como purificação química e fusão em alta temperatura, aprimoram ainda mais a pureza da matéria-prima.

Tabela: Etapas principais e seus papéis na obtenção de matérias-primas de quartzo de alta pureza

| Etapa | Conteúdo principal | Papel |

| Mineração | Utilização de perfuração direcional e britagem in situ | Garante a pureza e a qualidade do minério. |

| Processamento e purificação | Britagem, peneiramento, separação magnética, flotação (métodos físicos) | Remove impurezas e componentes indesejáveis. |

| Purificação química | Utilizando reações químicas para remover impurezas específicas | Aumenta a pureza da matéria-prima |

| Fusão em Alta Temperatura | Remoção de impurezas residuais por meio de processo de fusão em alta temperatura | Obtém matéria-prima de quartzo de alta pureza. |

Por meio dos métodos e etapas descritos acima, é possível obter matérias-primas de quartzo de alta pureza, estabelecendo uma base sólida para processos subsequentes de purificação do material e para a pesquisa e o desenvolvimento de novos materiais. Simultaneamente, com o avanço tecnológico, a demanda por matérias-primas de quartzo de alta pureza continua a aumentar, tornando a pesquisa e o desenvolvimento de métodos de obtenção mais eficientes particularmente importantes.

1. Extração e Processamento Preliminar de Minério de Quartzo

No processo de produção de quartzo, a extração e o processamento preliminar do minério são etapas cruciais. Primeiramente, com base no tamanho e na localização geográfica do depósito de quartzo, seleciona-se um método de mineração adequado, como a mineração a céu aberto ou subterrânea. A mineração a céu aberto é indicada para grandes depósitos em terrenos planos, enquanto a mineração subterrânea é indicada para depósitos ricos com condições geológicas complexas.

O minério de quartzo extraído requer processamento preliminar para remover impurezas e reduzir o teor de outros minerais. O processamento preliminar inclui principalmente etapas como britagem, peneiramento, separação magnética e flotação. A britagem quebra os pedaços maiores de minério em fragmentos menores para facilitar o manuseio posterior. O peneiramento separa as partículas de minério de quartzo de diferentes tamanhos usando peneiras vibratórias. A separação magnética explora as diferenças magnéticas entre o minério de quartzo e as impurezas para separá-los. A flotação utiliza as diferenças de densidade, empregando bolhas para separar as impurezas do minério de quartzo.

Durante o processamento preliminar, a purificação química do minério de quartzo também é necessária. Os métodos comuns de purificação química incluem lixiviação ácida, lixiviação alcalina e calcinação oxidante. A lixiviação ácida utiliza soluções ácidas, como ácido fluorídrico ou sulfúrico, para reagir com as impurezas presentes no minério de quartzo, removendo-as. A lixiviação alcalina utiliza soluções alcalinas, como hidróxido de sódio ou carbonato de sódio, para reagir com as impurezas, promovendo a purificação. A calcinação oxidante envolve a calcinação em alta temperatura para converter as impurezas do minério de quartzo em óxidos ou outros compostos, melhorando assim a pureza do minério.

Além disso, o controle da umidade é essencial durante o processamento preliminar. Devido ao teor de umidade tipicamente elevado do minério de quartzo, um controle ineficaz pode afetar a qualidade dos processos de purificação subsequentes e o desenvolvimento de novos materiais. Portanto, o tratamento de secagem é aplicado durante o processamento preliminar para reduzir o teor de umidade.

A extração e o processamento preliminar do minério de quartzo são etapas cruciais no processo de purificação do material e na pesquisa e desenvolvimento de novos materiais. Ao processar o minério de quartzo por meio de mineração, britagem, peneiramento, separação magnética, flotação, purificação química e controle de umidade, é possível obter matéria-prima de alta qualidade para a produção de quartzo, aumentando assim a eficiência de todo o processo produtivo e a qualidade do produto final.

2 Tecnologias de britagem e classificação para quartzo natural

A trituração e a classificação do quartzo natural são etapas fundamentais na preparação de materiais de quartzo de alta pureza. O objetivo é desintegrar grandes partículas de quartzo bruto em partículas que atendam aos requisitos dos processos de purificação subsequentes, utilizando força mecânica, e realizar uma separação precisa com base no tamanho das partículas para melhorar a eficiência da purificação química subsequente e a pureza do produto final.

(1) Tecnologia de britagem

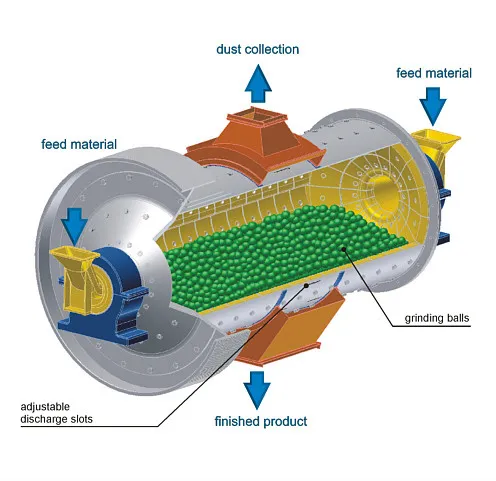

A britagem do quartzo depende principalmente de forças mecânicas como impacto, compressão e moagem. Os equipamentos mais comuns incluem britadores de mandíbulas, britadores cônicos, moinhos de bolas, moinhos Raymond e moinhos de jato. O processo de britagem deve levar em consideração a dureza (Mohs 7), a fragilidade e as propriedades de clivagem do quartzo para evitar a moagem excessiva, que pode introduzir impurezas (como ferro e alumínio) ou ativar as superfícies das partículas.

Britagem grossa e intermediária: Normalmente, utilizam-se britadores de mandíbulas ou britadores cônicos para reduzir o tamanho da matéria-prima de dezenas de centímetros para milímetros. Esta etapa requer o controle da taxa de britagem (relação entre o tamanho da alimentação e o tamanho do produto) entre 3 e 8 para reduzir a contaminação por desgaste mecânico.

• Moagem fina: Obtido através de moinhos de bolas ou moinhos vibratórios, reduzindo ainda mais as partículas de quartzo à faixa micrométrica (por exemplo, D50 = 10~50 µm). A escolha do meio de moagem (por exemplo, esferas de zircônia, esferas de alumina) é crucial; sua dureza deve ser menor que a do quartzo para evitar contaminação cruzada.

• Moagem ultrafina: Para matérias-primas de quartzo de alta pureza, moinhos de jato (por exemplo, moinhos de jato de leito fluidizado) ou moinhos de bolas planetários podem produzir pós ultrafinos submicrométricos (D50 < 1 µm). Os moinhos de jato utilizam colisões de partículas em alta velocidade para a cominuição, evitando eficazmente a contaminação por ferro, mas apresentam maior consumo de energia.

Tabela: Comparação de desempenho de equipamentos comuns de britagem de quartzo

| Tipo de equipamento | Faixa de tamanho de partícula do produto (µm) | Risco de contaminação | Consumo de energia | Etapa aplicável |

| Britador de mandíbulas | 50~500 | Médio | Baixo | Britagem Grossa |

| Moinho de bolas | 1~100 | Alto | Médio | Moagem fina |

| moinho de jato | 0.1~10 | Baixo | Alto | Moagem ultrafina |

(2) Tecnologia de Classificação

Classificação A classificação é o processo de separação de partículas de quartzo com base no tamanho, densidade ou forma, visando obter um produto com distribuição granulométrica concentrada. Os equipamentos de classificação dividem-se em tipos secos e úmidos, incluindo classificadores ciclônicos, classificadores a ar, hidrociclones e peneiras vibratórias.

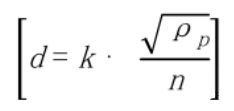

• Classificação a seco: Adequado para processos de moagem a seco, como fresagem a jatoEle separa partículas usando a força centrífuga ou as diferenças de inércia dentro de uma corrente de ar. Por exemplo, um classificador de ar turbo pode controlar o ponto de corte (d) ajustando a velocidade do rotor (n), onde se aplicam constantes relacionadas ao dispositivo e à densidade das partículas.

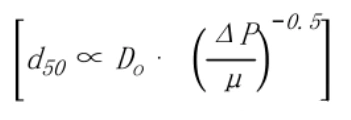

• Classificação em condições úmidas: A separação de partículas é realizada em meio aquoso, por meio de sedimentação ou força centrífuga. Os hidrociclones utilizam um campo de força centrífuga para a classificação. O tamanho de corte (d50) está relacionado ao diâmetro de transbordamento (D₀) e à pressão de alimentação (onde μ é a viscosidade do fluido). A classificação úmida oferece maior eficiência, mas requer secagem posterior.

(3) Pontos de Otimização de Processo

Para melhorar a eficiência de britagem e classificação, é necessário atentar para os seguintes parâmetros de controle:

1. Distribuição do tamanho das partículas: Obtenha uma distribuição estreita (por exemplo, desvio padrão σ < 1,5) ajustando parâmetros como tempo de moagem e velocidade da roda classificadora, evitando partículas excessivamente grossas ou finas que afetem a purificação subsequente.

2. Controle de impurezas: Utilize revestimentos feitos de materiais como poliuretano ou alumina de alta pureza e realize testes regulares para verificar o teor de elementos metálicos (por exemplo, ferro, cromo).

3. Balanço Energético: Adotar processos de circuito fechado, como "britagem em múltiplos estágios + classificação", por exemplo, uma combinação de "moinho de bolas - classificador a ar", para reduzir a moagem excessiva e diminuir o consumo de energia por unidade de produto.

Ao otimizar os processos de britagem e classificação, é possível obter matéria-prima de quartzo de alta pureza e tamanho uniforme para etapas subsequentes de purificação, como lixiviação ácida e flotação, formando a base para garantir a qualidade do produto final.

3.3 Etapas preliminares de purificação do quartzo bruto

As etapas preliminares de purificação do quartzo bruto incluem principalmente britagem, peneiramento, lavagem e flotação. Primeiramente, grandes blocos de minério de quartzo são britados para atingir um tamanho de partícula específico. Em seguida, equipamentos de peneiramento separam as partículas de quartzo de diferentes tamanhos. Posteriormente, agentes de lavagem são utilizados para remover impurezas superficiais das partículas de quartzo. Finalmente, equipamentos de flotação separam as partículas de quartzo das impurezas, resultando em um produto de quartzo bruto com maior pureza.

A tabela a seguir pode representar os parâmetros operacionais para cada etapa do processo de purificação preliminar do quartzo bruto:

| Etapa | Parâmetros de operação |

| Esmagamento | Modelo do britador, taxa de britagem, tempo de britagem |

| Triagem | Abertura da malha da tela, Tempo de exibição |

| Esfregar | Tipo de agente de limpeza, Concentração, Tempo de limpeza |

| Flutuação | Tipo de agente de flotação, Concentração, Tempo de flotação |

Além disso, para melhorar a eficiência da purificação do quartzo bruto, podem ser empregados processos auxiliares como a separação magnética e a separação eletrostática. Esses processos podem remover ainda mais impurezas magnéticas ou condutoras do quartzo bruto, aumentando a pureza do produto.

Um guia para seleção Moinhos de moagem

A seleção do equipamento de moagem correto é crucial para atingir o tamanho de partícula desejado, maximizar a capacidade de produção e garantir a relação custo-benefício na produção de pó de quartzo. Diferentes tecnologias de moagem oferecem vantagens distintas, adaptadas a requisitos específicos de aplicação.

A tabela a seguir compara quatro sistemas de moagem comuns usados para processar pó de quartzo, destacando seus principais parâmetros operacionais e casos de uso típicos.

| Equipamento | Preço | Finura | Capacidade | Aplicações típicas |

| Moinho de bolas | Alto | Pó grosso (80–2500 mesh) | Alto | Minérios, cimento, pó de quartzo |

| Raymond Mill | Baixo | Pó fino (80–325 mesh) | Normal | Minerais não metálicos |

| Moinho de rolos vertical | Alto | Pó fino (20–400 mesh) | Normal | Clínquer de cimento, escória, carvão, quartzo |

| moinho de jato | Baixo | Pó ultrafino (325–3250 mesh) | Baixo | Quartzo ultrafino, produtos químicos, pigmentos |

Pó épico

A transformação do quartzo bruto em pó de alta pureza e classificação precisa exige conhecimento especializado e tecnologia de ponta. A Epic Powder se especializa em fornecer soluções de moagem e classificação de quartzo sob medida para a indústria. Nossos equipamentos são projetados para máxima eficiência, mínima contaminação e controle preciso do tamanho das partículas, garantindo que seus produtos de quartzo atendam aos mais rigorosos padrões de qualidade para aplicações avançadas. Faça parceria com a Epic Powder para transformar seu processamento de quartzo – onde a precisão encontra a pureza para resultados excepcionais. Entre em contato conosco hoje mesmo para descobrir como nossas soluções podem otimizar sua linha de produção e agregar valor ao seu produto final.

Obrigado pela leitura. Espero que meu artigo tenha ajudado. Deixe um comentário abaixo. Você também pode entrar em contato com o representante de atendimento ao cliente da EPIC Powder online. Zelda Para quaisquer outras dúvidas.”

— Postagens de Jason Wang, Engenheiro Sênior