Высокочистое кварцевое сырье имеет решающее значение для производства высококачественной кварцевой продукции, и эффективность последующих процессов очистки во многом зависит от качества исходного сырья. Получение высокочистого кварца основано на передовых технологиях добычи и обработки, включая точное измельчение кварцевого камня на определенных этапах для достижения желаемого размера частиц. Ниже приведено подробное описание методов получения высокочистого кварцевого сырья:

1. Технология добычи: Современные технологии, такие как направленное бурение и дробление на месте залегания, позволяют точно извлекать высокочистую кварцевую руду. Эти методы минимизируют воздействие внешней среды на руду, снижая уровень загрязнения. Более того, строгий контроль во время дробления и транспортировки гарантирует сохранение чистоты руды.

2. Технология переработки и очистки: Добытая руда проходит ряд этапов обработки и очистки для получения высокочистого кварцевого сырья. Это включает дробление, просеивание, магнитную сепарацию и флотацию для удаления примесей. Передовые методы очистки, такие как химическая очистка и высокотемпературная плавка, дополнительно повышают чистоту сырья.

Таблица: Основные этапы и их роль в получении высокочистого кварцевого сырья

| Шаг | Ключевое содержание | Роль |

| Горнодобывающая промышленность | Использование направленного бурения и дробление на месте | Обеспечивает чистоту и качество руды |

| Обработка и очистка | Дробление, грохочение, магнитная сепарация, флотация (физические методы) | Удаляет примеси и нежелательные компоненты |

| Химическая очистка | Использование химических реакций для удаления определенных примесей | Повышает чистоту сырья |

| Высокотемпературный синтез | Удаление остаточных примесей методом высокотемпературной плавки | Получает кварцевое сырье высокой чистоты |

Описанные выше методы и этапы позволяют получать кварцевое сырье высокой чистоты, закладывая прочную основу для последующих процессов очистки кварцевого материала и исследований и разработок новых материалов. В то же время, с развитием технологий, спрос на кварцевое сырье высокой чистоты продолжает расти, что делает исследования и разработки более эффективных методов его получения особенно важными.

1 Добыча и первичная переработка кварцевой руды

В процессе производства кварцевого сырья добыча и предварительная обработка кварцевой руды являются важнейшим этапом. В первую очередь, исходя из размера месторождения и географического положения, выбирается подходящий способ добычи: открытый или подземный. Открытый способ подходит для крупных, пологих месторождений, а подземный — для богатых месторождений со сложными геологическими условиями.

Добытая кварцевая руда требует предварительной обработки для удаления примесей и снижения содержания других минералов. Предварительная обработка включает в себя такие этапы, как дробление, грохочение, магнитную сепарацию и флотацию. Дробление дробит крупные куски руды на более мелкие фрагменты для облегчения последующей обработки. Грохот разделяет частицы кварцевой руды разных размеров с помощью вибрационных грохотов. Магнитная сепарация использует разницу магнитных свойств кварцевой руды и примесей для их разделения. Флотация использует разницу плотностей и пузырьков для отделения примесей от кварцевой руды.

В процессе предварительной обработки также необходима химическая очистка кварцевой руды. К распространённым методам химической очистки относятся кислотное выщелачивание, щелочное выщелачивание и окислительный обжиг. При кислотном выщелачивании кислые растворы, такие как плавиковая или серная кислота, взаимодействуют с примесями в кварцевой руде, удаляя их. При щелочном выщелачивании кислые растворы, такие как гидроксид натрия или карбонат натрия, взаимодействуют с примесями, обеспечивая очистку. Окислительный обжиг включает высокотемпературную прокалку для перевода примесей в кварцевой руде в оксиды или другие соединения, что повышает её чистоту.

Кроме того, контроль влажности крайне важен на этапе предварительной обработки. Из-за типично высокой влажности кварцевой руды неэффективный контроль может повлиять на качество последующих процессов очистки и разработки новых материалов. Поэтому для снижения влажности на этапе предварительной обработки применяется сушка.

Добыча и предварительная обработка кварцевой руды являются важнейшими этапами процесса очистки кварцевого материала и исследований и разработок новых материалов. Переработка кварцевой руды посредством добычи, дробления, грохочения, магнитной сепарации, флотации, химической очистки и контроля влажности позволяет получить высококачественное сырье для производства кварцевого материала, тем самым повышая эффективность всего производственного процесса и качество конечного продукта.

2 Технологии дробления и классификации природного кварца

Дробление и классификация природного кварца являются ключевыми этапами получения высокочистых кварцевых материалов. Целью является механическое измельчение крупного кварцевого сырья до частиц, соответствующих требованиям последующих процессов очистки, а также точное разделение по размеру частиц для повышения эффективности последующей химической очистки и чистоты конечного продукта.

(1) Технология дробления

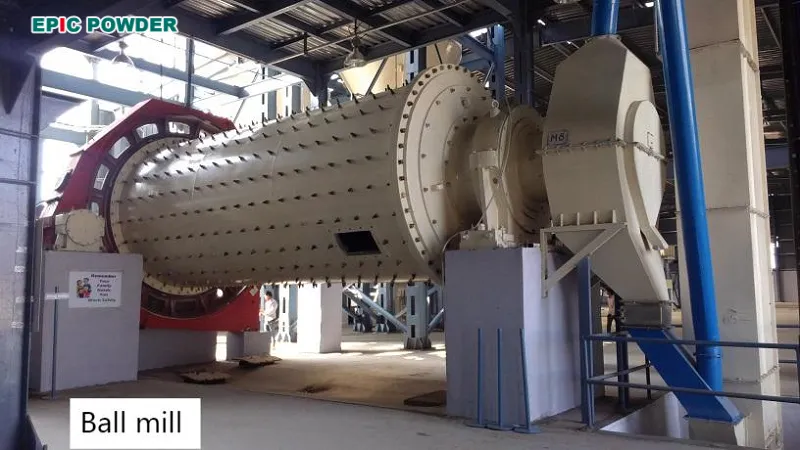

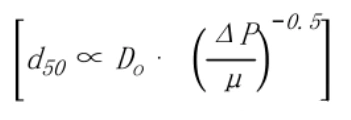

Дробление кварца в основном основано на механических воздействиях, таких как удар, сжатие и измельчение. Обычно используется щековые дробилки, конусные дробилки, шаровые мельницы, мельницы Раймонда и струйные мельницы. При дроблении необходимо учитывать твёрдость кварца (7 по шкале Мооса), его хрупкость и свойства спайности, чтобы избежать чрезмерного измельчения, которое может привести к появлению примесей (например, железа, алюминия) или активации поверхности частиц.

Крупное и среднее дробление: Обычно для измельчения сырья от десятков сантиметров до миллиметров используются щековые или конусные дробилки. На этом этапе необходимо контролировать коэффициент дробления (соотношение размера исходного материала к размеру готового продукта) в диапазоне от 3 до 8 для снижения загрязнения, вызванного механическим износом.

• Тонкое измельчение: Измельчение осуществляется с помощью шаровых или вибрационных мельниц, что позволяет дополнительно измельчать частицы кварца до микрометрового диапазона (например, D50 = 10~50 мкм). Выбор измельчающих тел (например, шаров из диоксида циркония, шаров из оксида алюминия) имеет решающее значение; их твёрдость должна быть ниже твёрдости кварца, чтобы избежать перекрёстного загрязнения.

• Ультратонкое измельчение: Для высокочистого кварцевого сырья струйные мельницы (например, струйные мельницы с псевдоожиженным слоем) или планетарные шаровые мельницы позволяют получать ультратонкие порошки субмикронного размера (D50 < 1 мкм). В струйных мельницах для измельчения используются высокоскоростные столкновения частиц, что эффективно предотвращает загрязнение железом, но они потребляют больше энергии.

Таблица: Сравнение производительности распространенного оборудования для дробления кварца

| Тип оборудования | Диапазон размеров частиц продукта (мкм) | Риск загрязнения | Потребление энергии | Применимая стадия |

| Щековая дробилка | 50~500 | Середина | Низкий | Крупное дробление |

| Шаровая мельница | 1~100 | Высокий | Середина | Тонкое измельчение |

| Реактивная мельница | 0.1~10 | Низкий | Высокий | Ультратонкое измельчение |

(2) Технология классификации

Классификация Это процесс разделения частиц кварца по размеру, плотности или форме с целью получения продукта с концентрированным гранулометрическим составом. Оборудование для классификации подразделяется на сухое и мокрое, включая циклонные и воздушные классификаторы, гидроциклоны и вибросита.

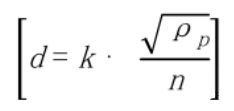

• Сухая классификация: Подходит для процессов сухого измельчения, таких как струйное фрезерованиеОн разделяет частицы, используя центробежную силу или разницу инерции в воздушном потоке. Например, турбовоздушный сепаратор может контролировать точку разделения (d), регулируя скорость ротора (n), где действуют константы, зависящие от устройства и плотности частиц.

• Мокрая классификация: Проводится в водной среде, разделяя частицы посредством осаждения или центробежной силы. Гидроциклоны используют поле центробежных сил для классификации. Размер фракции (d50) зависит от диаметра выходного отверстия (D₀) и давления подачи (где μ — вязкость жидкости). Мокрая классификация обеспечивает более высокую эффективность, но требует последующей сушки.

(3) Точки оптимизации процесса

Для повышения эффективности дробления и классификации необходимо уделять внимание контролю следующих параметров:

1. Распределение размеров частиц: Достигните узкого распределения (например, стандартное отклонение σ < 1,5) путем регулировки таких параметров, как время измельчения и скорость вращения классификатора, избегая слишком крупных или мелких частиц, которые влияют на последующую очистку.

2. Контроль примесей: используйте вкладыши из таких материалов, как полиуретан или высокочистый оксид алюминия, и регулярно проверяйте содержание металлических элементов (например, железа, хрома).

3. Энергетический баланс: Внедрение процессов замкнутого цикла, таких как «многоступенчатое дробление + классификация», например, комбинация «шаровая мельница – воздушный классификатор», для снижения переизмельчения и снижения потребления энергии на единицу продукции.

Благодаря оптимизации процессов дробления и классификации можно получить кварцевое сырье высокой чистоты и однородного размера для последующих стадий очистки, таких как кислотное выщелачивание и флотация, что является основой для обеспечения качества конечного продукта.

3.3 Предварительные этапы очистки сырого кварца

Предварительные этапы очистки кварцевого сырья включают в себя дробление, просеивание, очистку и флотацию. Сначала крупные блоки кварцевой руды измельчаются до необходимого размера частиц. Затем грохот отделяет частицы кварца разных размеров. Затем кварцевые частицы очищаются с помощью моющих средств, удаляя поверхностные примеси. Наконец, флотационное оборудование отделяет частицы кварца от примесей, получая кварцевый продукт более высокой чистоты.

В следующей таблице представлены рабочие параметры для каждого этапа процесса предварительной очистки сырого кварца:

| Шаг | Рабочие параметры |

| Дробление | Модель дробилки, Степень дробления, Время дробления |

| Скрининг | Размер ячейки сетки экрана, время просеивания |

| Очистка | Тип моющего средства, концентрация, время очистки |

| Флотация | Тип флотационного реагента, концентрация, время флотации |

Кроме того, для повышения эффективности очистки кварцевого сырья могут быть использованы вспомогательные процессы, такие как магнитная и электростатическая сепарация. Эти процессы позволяют дополнительно удалить магнитные и проводящие примеси из кварцевого сырья, повышая чистоту продукта.

Руководство по выбору Мельницы

Выбор правильного измельчающего оборудования критически важен для достижения целевого размера частиц, максимального увеличения производительности и обеспечения экономической эффективности при производстве кварцевого порошка. Различные технологии измельчения обеспечивают определенные преимущества, адаптированные к конкретным условиям применения.

В следующей таблице сравниваются четыре распространенные системы измельчения, используемые для обработки кварцевого порошка, с указанием их основных рабочих параметров и типичных вариантов использования.

| Оборудование | Цена | Тонкость | Емкость | Типичные области применения |

| Шаровая мельница | Высокий | Крупный порошок (80–2500 меш) | Высокий | Руды, цемент, кварцевый порошок |

| Рэймонд Милл | Низкий | Мелкий порошок (80–325 меш) | Нормальный | Неметаллические полезные ископаемые |

| Вертикальная валковая мельница | Высокий | Мелкий порошок (20–400 меш) | Нормальный | Цементный клинкер, шлак, уголь, кварц |

| Реактивная мельница | Низкий | Ультратонкий порошок (325–3250 меш) | Низкий | Ультратонкий кварц, химикаты, пигменты |

Эпический порошок

Путь от необработанного кварца до высокочистого, точно классифицированного порошка требует опыта и передовых технологий. Компания Epic Powder специализируется на помоле и классификации кварца, разработанных специально для данной отрасли. Наше оборудование разработано для максимальной эффективности, минимального загрязнения и точного контроля размера частиц, гарантируя соответствие вашей кварцевой продукции самым строгим стандартам качества для самых современных применений. Сотрудничайте с Epic Powder, чтобы преобразовать ваш процесс переработки кварца – где точность сочетается с чистотой для достижения исключительных результатов. Свяжитесь с нами сегодня, чтобы узнать, как наши решения помогут оптимизировать вашу производственную линию и повысить ценность вашего конечного продукта.

Спасибо за прочтение. Надеюсь, моя статья вам поможет. Пожалуйста, оставьте комментарий ниже. Вы также можете связаться с онлайн-представителем EPIC Powder. Зельда для любых дальнейших запросов».

— Посты от Джейсон Ван, Старший инженер