La poudre de microsilice provient du quartz naturel (SiO2) ou du quartz fondu. Le quartz fondu est du SiO2 amorphe obtenu en faisant fondre et en refroidissant du quartz naturel à haute température. Le processus comprend le concassage. Il comprend également le broyage à boulets. Il peut s'agir d'un fraisage par vibration ou par flux d'air. Cela implique également la flottation, le décapage et la purification. Enfin, il comprend un traitement de l’eau de haute pureté. Une technologie avancée fabrique la micro-poudre. La poudre de microsilice est inodore et non toxique. C'est un non-métal non polluant et d'une grande dureté. Il présente également une faible conductivité thermique, une résistance aux températures élevées et des propriétés chimiques stables.

La qualité divise la poudre de silice en ces types. Ils sont : ordinaires, électriques, fondus, ultrafins et sphériques. Il peut être divisé selon l'utilisation. Il existe de la microsilice pour : les peintures, les revêtements, les sols époxy, le caoutchouc, les mastics, les plastiques électroniques et les céramiques de précision. Le processus de production le divise en : poudres cristallines, cristobalites, fondues et actives.

Application de poudre de silice

Il existe différents niveaux de qualité. La poudre de silice peut être utilisée aussi bien dans le caoutchouc que dans les plastiques. Il est également utilisé dans les peintures avancées, les revêtements, les matériaux réfractaires, l'isolation électrique et les emballages électroniques. Il est également utilisé dans la céramique haut de gamme, le moulage de précision et d’autres domaines.

Les gens utilisent principalement de la poudre de silice ordinaire comme charge. Ils l'utilisent dans les revêtements en résine époxy. Ils l’utilisent également dans les matériaux d’empotage et les baguettes de soudage. C'est dans les secteurs de la fonderie de métaux et de la céramique, du caoutchouc de silicone, des peintures et d'autres industries chimiques. La poudre est principalement utilisée dans la coulée d’isolants. Ceci concerne les appareils et pièces électriques normaux. Il est également utilisé pour les appareils électriques à haute tension. Il est utilisé dans les matériaux d'injection APG. Également en empotage époxy et émaux céramiques haut de gamme.

| Spécifications/maille | Taille médiane des particules D50/μm | Surface spécifique/(cm2/g) | granularité cumulée |

| 300 | 21.00~25.00 | 1700~2100 | ≤50μm≥75% |

| 400 | 16.00~20.00 | 2100~2400 | ≤39μm≥75% |

| 600 | 11.00~15.00 | 2400~3000 | ≤25μm≥75% |

| 1000 | 8.00~10.00 | 3000~4000 | ≤10μm≥65% |

La poudre est principalement utilisée dans le plastique et les emballages de circuits et de composants. Il est également utilisé dans les époxy et les charges pour les peintures, les revêtements, les plastiques, les adhésifs, le caoutchouc et les pièces moulées. , charges de glaçure céramique haut de gamme et autres domaines chimiques. La consommation annuelle de mastics plastiques époxy s'élève à des dizaines de milliers de tonnes et la teneur en poudre de silice de remplissage représente 70% à 90%.

La teneur en SiO2 de la poudre de silice ultrafine de haute pureté est supérieure à 99,9%. Il contient de petites particules. Ils ont une grande surface et une grande pureté. Ils ont également de bonnes propriétés remplissantes. Il est principalement utilisé dans les joints en plastique pour les circuits intégrés à grande et très grande échelle. Également dans les joints en plastique pour composants électroniques et dans les matériaux de moulage époxy. Il est également utilisé dans les revêtements et peintures haut de gamme. Il est également utilisé dans les plastiques techniques, les adhésifs, le caoutchouc de silicone, les moulages de précision, les céramiques avancées et les produits chimiques. champ.

La poudre de silice sphérique remplit rapidement les moules. Cela est vrai parce que son coefficient de dilatation est faible. Sa conductivité thermique est donc faible. Le mastic plastique a la concentration de contraintes la plus faible et la résistance la plus élevée. Il a un faible coefficient de frottement. Cela signifie qu'il porte moins les moisissures. Il est principalement utilisé dans les mastics plastiques électroniques. Il est également utilisé dans les revêtements, les sols époxy, le caoutchouc de silicone et d'autres domaines.

Pour mieux mélanger les charges non métalliques avec les polymères, broyer, purifier et altérer les minéraux. Des particules de charge plus petites et une dispersion plus uniforme améliorent les propriétés du produit.

Broyage ultrafin de poudre de silice

Nous utilisons des minéraux de quartz naturels comme matières premières pour fabriquer une poudre ultra fine. Il ne s’agit pas seulement de répondre à la demande du marché, mais également de réduire les impuretés nocives. Les minéraux naturels de quartz contiennent un grand nombre d’inclusions et de fissures. L'utilisation d'une technologie de concassage ultra-fine réduit considérablement le nombre de fissures et de défauts. Le processus de purification combiné au processus réduit les impuretés nocives. Vous devez préparer de la poudre cristalline. Cela comprend les poudres de cristobalite, fondues et actives. Pour ce faire, vous les broyez et les classez.

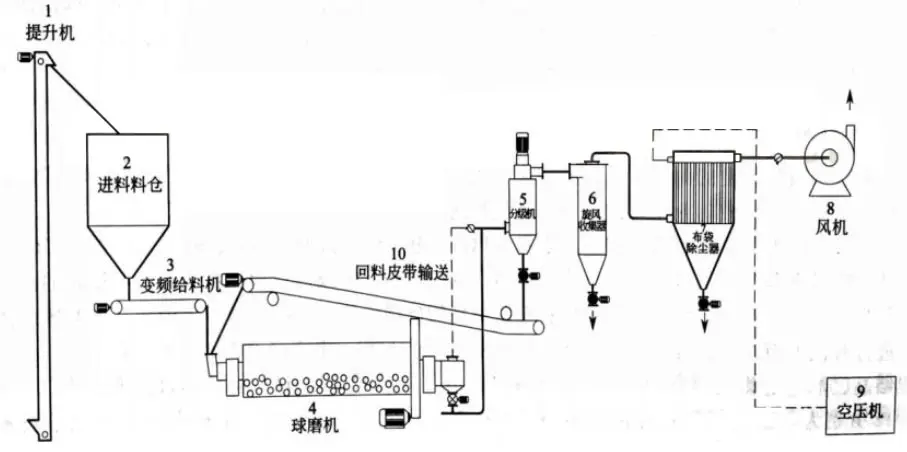

Le choix d'un meulage très fin et d'un équipement de classification très fin affectera directement le rendement. Cela affectera la qualité et la forme de la poudre dans le produit final. À l'heure actuelle, les combinaisons d'unités d'équipements de broyage ultra-fin et de classification ultra-fine comprennent : un broyeur à boulets plus classification, un broyeur vibrant excentrique plus classification et un broyeur vibrant plus classification.

Cette ligne de production est classée broyeur à boulets. Il a : un gros rendement. Son utilisation est simple. Les coûts d'entretien sont faibles. Il offre un choix de supports de broyage et de plaques de revêtement. Il provoque peu de pollution lors du traitement des matériaux de haute pureté. L'équipement fonctionne de manière fiable et fabrique des produits stables. L’ajout de micropoudre de silice à un produit peut le rendre très blanc. Cela peut également lui donner une bonne brillance et une qualité stable. Nous obtenons de la poudre de silice ultra-fine de haute pureté en écrasant ou en broyant davantage et en classifiant le sable pur.

Modification de surface de la poudre de silice

L'effet de l'agent de couplage silane sur modification de la surface de poudre de silice est très idéale. Cela change le caractère hydrophile de la poudre de silice en une surface organophile. Il améliore également la mouillabilité des polymères organiques à la poudre. Il crée une forte liaison covalente entre la poudre de silice et les polymères organiques en ajoutant des groupes fonctionnels. .

L'effet de l'agent de couplage silane dépend de son type, de son dosage et des conditions d'hydrolyse. Les caractéristiques du substrat, les circonstances d’application ainsi que les méthodes et conditions des matériaux polymères organiques jouent tous un rôle.

Sphérisation de poudre de silice

À l'heure actuelle, le 97% des matériaux d'emballage de circuits intégrés (CI) utilise un composé de moulage époxy (EMC). Parmi les composants de l'EMC, la poudre de silicium est la plus utilisée, représentant 70% à 90% de la masse du composé de moulage époxy. La poudre de silice en forme d'anneau a un taux de remplissage plus élevé que la poudre de silice angulaire. Il présente également un coefficient de dilatation thermique plus faible et une conductivité thermique inférieure aux matériaux de moulage époxy. Il présente moins de concentration de contraintes, une résistance élevée et de meilleures performances dans les dispositifs microélectroniques. Par conséquent, en plus de la haute pureté et de l’ultrafine, la sphéroïdisation des particules est également devenue l’une des tendances de développement de la poudre de silice.

Nous pouvons diviser les méthodes actuelles de fabrication de poudre de silice ronde en méthodes physiques et chimiques. Les méthodes physiques comprennent : la méthode à la flamme, la méthode par injection de matière fondue, la méthode de combustion à basse température, la méthode au plasma et la calcination à haute température. Les méthodes chimiques incluent la méthode en phase gazeuse. Ils comprennent également la méthode hydrothermale, la méthode sol-gel, la méthode de précipitation et la méthode par microémulsion. La méthode chimique entraîne une agglomération importante des particules. Ses produits ont une grande surface spécifique, une valeur d'absorption d'huile élevée et sont difficiles à mélanger avec l'époxy lorsqu'ils sont utilisés en grandes quantités. C’est pourquoi la méthode physique est actuellement principalement utilisée dans l’industrie.

Aperçu du développement de l'industrie de la poudre de silice

L’industrie de la poudre de microsilice est une industrie à forte intensité de capital, de technologie et de ressources. Avec le développement des industries de haute technologie, la poudre de silice est de plus en plus utilisée et son dosage augmente. Le monde a besoin de poudre de silicium de haute pureté et ultra pure. Le besoin augmentera rapidement avec la croissance de l'industrie des circuits intégrés. On estime que la demande mondiale augmentera au rythme de 20% au cours des 10 prochaines années. La poudre de silice ultrafine et pure est désormais un point chaud dans l'industrie. La poudre de silice sphérique est le nouvel objectif de l'industrie. Et la technologie de modification de surface a encore progressé.