El polvo de microsílice proviene del cuarzo natural (SiO2) o del cuarzo fundido. El cuarzo fundido es SiO2 amorfo que se obtiene fundiendo y enfriando cuarzo natural a alta temperatura. El proceso incluye trituración. También incluye molienda de bolas. Puede ser vibración o fresado por flujo de aire. También implica flotación, decapado y purificación. Finalmente, incluye el tratamiento de agua de alta pureza. La tecnología avanzada produce el micropolvo. El polvo de microsílice es inodoro y no tóxico. Es un no metal no contaminante y de alta dureza. También tiene baja conductividad térmica, resistencia a altas temperaturas y propiedades químicas estables.

El grado divide el polvo de sílice en estos tipos. Son: ordinarios, eléctricos, fusionados, ultrafinos y esféricos. Se puede dividir por uso. Existe microsílice para: pinturas, revestimientos, pisos epóxicos, caucho, selladores, plásticos electrónicos y cerámicas de precisión. El proceso de producción lo divide en: polvos cristalinos, cristobalita, fundidos y activos.

Aplicación de polvo de sílice

Tiene varios grados de calidad. El polvo de sílice se puede utilizar tanto en caucho como en plásticos. También se utiliza en pinturas avanzadas, revestimientos, materiales refractarios, aislamiento eléctrico y embalajes electrónicos. También se utiliza en cerámica de alta gama, fundición de precisión y otros campos.

La gente utiliza principalmente polvo de sílice común como relleno. Lo utilizan en revestimientos de resina epoxi. También lo utilizan en materiales para encapsular y varillas de soldadura. Está en las industrias de fundición de metales y cerámica, caucho de silicona, pinturas y otras industrias químicas. El polvo se utiliza principalmente para fundir aislamientos. Esto es para aparatos y repuestos eléctricos normales. También se utiliza para aparatos eléctricos de alto voltaje. Se utiliza en materiales de inyección APG. También, en maceteros epoxi y esmaltes cerámicos de alta gama.

| Especificaciones/malla | Tamaño medio de partículas D50/μm | Superficie específica/(cm2/g) | granularidad acumulativa |

| 300 | 21.00~25.00 | 1700~2100 | ≤50μm≥75% |

| 400 | 16.00~20.00 | 2100~2400 | ≤39μm≥75% |

| 600 | 11.00~15.00 | 2400~3000 | ≤25μm≥75% |

| 1000 | 8.00~10.00 | 3000~4000 | ≤10μm≥65% |

El polvo se utiliza principalmente en plástico y embalajes para circuitos y componentes. También se utiliza en epoxi y masillas para pinturas, revestimientos, plásticos, adhesivos, caucho y piezas fundidas. , masillas de esmalte cerámico de alta gama y otros campos químicos. El consumo anual de selladores plásticos epoxi es de decenas de miles de toneladas y el contenido de polvo de sílice de relleno representa de 70% a 90%.

El contenido de SiO2 del polvo de sílice ultrafino de alta pureza es superior a 99,9%. Tiene pequeñas partículas. Tienen una gran superficie y una gran pureza. También tienen buenas propiedades de relleno. Se utiliza principalmente en sellos de plástico para circuitos integrados de gran y ultra gran escala. También en sellos plásticos para componentes electrónicos y en materiales de fundición epoxi. También se utiliza en revestimientos y pinturas de alta gama. También se utiliza en plásticos de ingeniería, adhesivos, caucho de silicona, piezas fundidas de precisión, cerámicas avanzadas y productos químicos. campo.

El polvo de sílice esférico llena los moldes rápidamente. Esto es cierto porque su coeficiente de expansión es pequeño. Por tanto, su conductividad térmica es baja. El sellador plástico tiene la concentración de tensión más baja y la mayor resistencia. Tiene un pequeño coeficiente de fricción. Esto significa que desgasta menos los moldes. Se utiliza principalmente en selladores de plástico electrónicos. También se utiliza en revestimientos, pisos epoxi, caucho de silicona y otros campos.

Para mezclar mejor los rellenos no metálicos con los polímeros, triture, purifique y altere los minerales. Las partículas de relleno más pequeñas y una dispersión más uniforme mejoran las propiedades del producto.

Molienda ultrafina de polvo de sílice

Utilizamos minerales de cuarzo natural como materia prima para fabricar polvo ultrafino. No se trata sólo de satisfacer la demanda del mercado, sino también de reducir las impurezas nocivas. Los minerales de cuarzo natural contienen una gran cantidad de inclusiones y grietas. El uso de tecnología de trituración ultrafina reduce significativamente la cantidad de grietas y defectos. El proceso de purificación combinado con el proceso reduce las impurezas nocivas. Necesitas preparar polvo cristalino. Esto incluye cristobalita, polvos fundidos y activos. Esto se hace moliéndolos y clasificándolos.

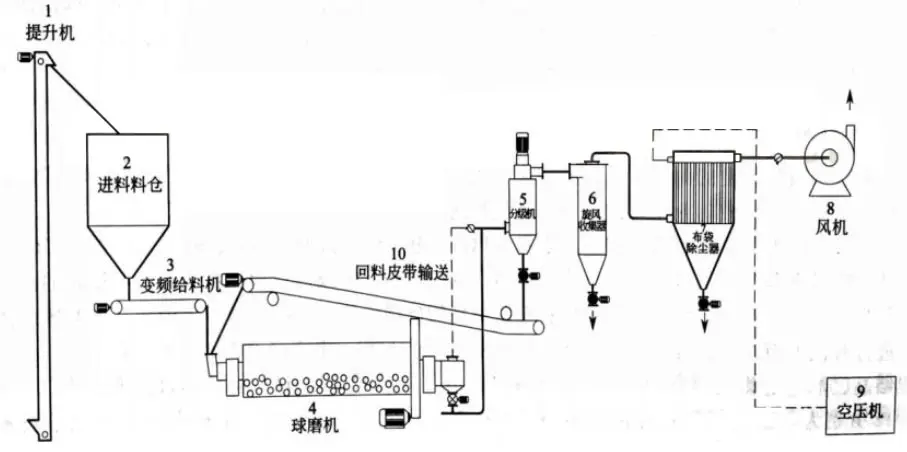

La elección de un engranaje de molienda muy fino y de clasificación muy fino afectará directamente el resultado. Afectará la calidad y forma del polvo en el producto final. En la actualidad, las combinaciones de unidades de equipos de molienda ultrafina y clasificación ultrafina incluyen: molino de bolas más clasificación, molino vibratorio excéntrico más clasificación y molino vibratorio más clasificación.

Esta línea de producción tiene la clasificación de molino de bolas. Tiene: gran producción. Usarlo es fácil. Los costos de mantenimiento son bajos. Ofrece una selección de medios de molienda y placas de revestimiento. Provoca poca contaminación en el procesamiento de materiales de alta pureza. El equipo funciona de manera confiable y produce productos estables. Agregar micropolvo de sílice a un producto puede hacerlo muy blanco. También puede darle buen brillo y calidad estable. Obtenemos polvo de sílice ultrafino de alta pureza triturando o moliendo y clasificando arena pura.

Modificación de superficie de polvo de sílice.

El efecto del agente de acoplamiento de silano en modificacion superficial de polvo de sílice es muy ideal. Cambia la hidrofilicidad del polvo de sílice a una superficie organófila. También mejora la humectabilidad de los polímeros orgánicos al polvo. Crea un enlace covalente fuerte entre el polvo de sílice y los polímeros orgánicos mediante la adición de grupos funcionales. .

El efecto del agente acoplante de silano depende de su tipo, dosis y condiciones de hidrólisis. Las características del sustrato, las circunstancias de la aplicación y los métodos y condiciones de los materiales poliméricos orgánicos influyen.

Esferización de polvo de sílice.

En la actualidad, el 97% de materiales de embalaje de circuitos integrados (IC) utiliza un compuesto de moldeo epoxi (EMC). Entre los componentes de EMC, el polvo de silicio es el más utilizado y representa entre 70% y 90% de la masa del compuesto de moldeo epoxi. El polvo de sílice en forma de anillo tiene una tasa de llenado mayor que el polvo de sílice angular. También tiene un coeficiente de expansión térmica más pequeño y una conductividad térmica más baja que los materiales de moldeo epoxi. Tiene menos concentración de estrés, alta resistencia y mejor rendimiento en dispositivos microelectrónicos. Por lo tanto, además de la alta pureza y la ultrafina, la esferoidización de partículas también se ha convertido en una de las tendencias de desarrollo del polvo de sílice.

Podemos dividir los métodos actuales para fabricar polvo de sílice redondo en métodos físicos y químicos. Los métodos físicos incluyen: el método de llama, el método de inyección de masa fundida, el método de combustión a baja temperatura, el método de plasma y la calcinación a alta temperatura. Los métodos químicos incluyen el método en fase gaseosa. También incluyen el método hidrotermal, el método sol-gel, el método de precipitación y el método de microemulsión. El método químico produce una grave acumulación de partículas. Sus productos tienen una gran superficie específica, un alto valor de absorción de aceite y son difíciles de mezclar con epoxi cuando se usan en grandes cantidades. Por tanto, el método físico se utiliza actualmente principalmente en la industria.

Descripción general del desarrollo de la industria del polvo de sílice.

La industria del polvo de microsílice es una industria que requiere mucho capital, tecnología y recursos. Con el desarrollo de industrias de alta tecnología, el polvo de sílice se utiliza cada vez más y su dosis aumenta. El mundo necesita polvo de silicio ultrapuro y de alta pureza. La necesidad crecerá rápidamente con el crecimiento de la industria de circuitos integrados. Se estima que la demanda mundial del mismo crecerá a un ritmo de 20% en los próximos 10 años. El polvo de sílice puro y ultrafino es ahora un punto de moda en la industria. El polvo de sílice esférico es el nuevo foco de la industria. Y la tecnología de modificación de superficies ha avanzado aún más.